Newsletter März 2023:

Von: Lynn Zhu

Wie wird ein Lieferantenprozessaudit für die Automobilindustrie durchgeführt?

Um Prozesse eigener Lieferanten zu auditieren, stehen Ihnen als Kunden unterschiedliche Audits zur Verfügung. Die gängigste Methode, mit der Kunden die Prozesse unserer Lieferanten auditieren lassen, ist das vom Verband der Automobilindustrie (VDA) entwickelte Prozessaudit VDA 6.3. Es bewertet die Qualitätsfähigkeit und ermöglicht es, Prozesse zum Zwecke der Korrektur, Prävention und kontinuierlichen Verbesserung zu kontrollieren und zu beurteilen.

Wann sind Prozessaudits nach VDA 6.3 bei Lieferanten durchzuführen?

Prozessaudits können in geplante und ungeplante Audits unterteilt werden. Zu den geplanten Audits gehören System- und Projektaudits beim Lieferanten; ungeplante Audits werden z.B. durch häufige Qualitätsprobleme, Prozessänderungen etc. ausgelöst.

Wie bewertet man die Ergebnisse des VDA 6.3-Prozessaudits?

Wir verwenden in der Regel das VDA 6.3-Auditformular, um das Audit und die abschließende Bewertungsnote des Lieferanten zu erfassen, die während des Audits festgestellten Probleme festzuhalten und die entsprechenden Kriterien zur Beurteilung zu finden.

Ist der Lieferant dem Unternehmen noch nicht bekannt, führen wir ein Lieferanten-P1-Potenzial-Audit mit 35 Fragen durch, die jeweils aus dem VDA 6.3-Fragebogenkatalog (P2-P7) entnommen sind, gefolgt von der Potenzialanalyse. Bei einem bereits laufenden Lieferantenprojekt müssen im Prozessaudit nur die P5-P7- Klauseln überprüft werden.

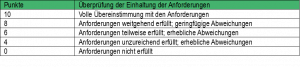

Das P1-Audit erfolgt nach dem Prinzip der roten, grünen und gelben Ampel, wobei je nach Anzahl der roten, grünen und gelben Klassifizierungen das Niveau der Lieferanten anhand der spezifischen Kriterien bewertet wird (siehe Abbildung 1). Für die Begriffe P2-P7 wird den Scoring-Prinzipien (siehe Abbildung 2) gefolgt, wobei das Scoring neben den objektiven Prinzipien manchmal auch die subjektiven Faktoren berücksichtigt. Letztendlich sollten aber die Kunden ein eigenes Urteil über die Ergebnisse fällen.

Abbildung 1

Abbildung 2

Wie führt man ein VDA 6.3-Audit bei einem Lieferanten durch?

I. Vorbereitung des Audits

Zur Vorbereitung eines Audits muss eine detaillierte Planung entsprechend den Anforderungen eben dieses Audits erfolgen. Vor dem Vor-Ort-Audit muss mit den Lieferanten über den Plan und den Zweck dieses Audits kommuniziert werden und die Auditrouten im Voraus entsprechend dem Ablaufdiagramm des Produktionsprozesses und dem Lageplan des Standorts geplant werden. Dies ist notwendig, um zu vermeiden, dass sich die Auditrouten überschneiden oder derselbe Weg zweimal zurückgelegt wird. Machen Sie sich mit dem Produkt vertraut, verstehen Sie die Zeichnungsanforderungen sowie den grundlegenden Herstellungsprozess und identifizieren Sie die wichtigsten Merkmale. Da die Auditzeit oft knapp bemessen ist, können Sie sich während des Audits vollends auf diese Merkmale fokussieren. Informieren Sie sich im Voraus über Qualitätsprobleme, die bei früheren Audits festgestellt wurden, und über solche, die bei anderen Lieferanten aufgetreten sind, und konzentrieren Sie sich während des Audits auch auf diese Probleme.

II. Durchführung des Audits

Während der Durchführung eines Audits ist die Zeit des ersten Treffens auf 15 Minuten begrenzt. In dieser Zeit kann eine einfache PowerPoint-Präsentation abgehalten werden, in der das Unternehmen und der Plan und Zweck des Audits vorgestellt werden. Zudem sollte der Lieferant über den Produktionsprozess und die Dokumente informiert werden, die gesichtet werden müssen. Der wichtigste Punkt ist, dass der Geschäftsführer des Lieferanten zum ersten und letzten Treffen eingeladen werden sollte, damit der Lieferant mit dem Audit kooperieren kann und die Koordinierung der verantwortlichen Personen in verschiedenen Abteilungen erleichtert wird.

Die Reihenfolge des Audits kann zuerst die Überprüfung der Dokumente und dann die Prüfung vor Ort vorsehen. Die Dokumentenprüfung umfasst die Anforderungen, die in der VDA 6.3-Checkliste oder im Auditplan enthalten sind, wie z. B. die Überprüfung der Gültigkeit des Qualitätszertifikats, die Unterzeichnung der Qualitätsvereinbarung, die Erreichung der Jahresziele, die Erstellung der internen Qualitätskennzahlen, die Personalstruktur, die Lieferantenqualifikationsliste und weitere.

Unter P5.1 werden die Lieferanten beispielsweise aufgefordert, eine „Lieferantenqualifikationsliste“ zu erstellen. Mit der „Lieferantenqualifikationsliste“ lassen sich viele Fragen des Lieferantenmanagements klären. Zuerst wird anhand des Verfahrensdokuments geprüft wie die Anforderungen gestaltet sind, dann werden ein oder zwei Unterlieferanten ausgewählt, um die tatsächliche Einschätzung zu überprüfen. In der Regel erfolgt die Bewertung auf Grundlage der Leistung des Unterlieferanten auf den Stufen A bis D und es wird geprüft, ob es für jede Stufe einen Verbesserungsplan oder nachträgliche Anforderungen an den Lieferanten gibt. Wenn ein Lieferant der Niveaustufe D ausgeschieden ist, sollte der Lieferant einen Entwicklungsplan für neue Lieferanten haben. Darüber hinaus kann gesehen werden, ob der Lieferant Notfallmaßnahmen für Lieferanten wichtiger Teile hat, wie z.B. die Belieferung durch mehrere Lieferanten. Wenn alle oben genannten Punkte erfüllt sind, kann diese Klausel mit der vollen Punktzahl bewertet werden.

Die Reihenfolge der Vor-Ort-Audits wurde bei der Auditplanung festgelegt. Die Reihenfolge richtet sich in der Regel nach dem Prozessablaufplan des Lieferanten und reicht von den eingehenden Materialien bis zur Produktionsstätte und schließlich zum Lager für das fertige Produkt, durchsetzt mit Kontrollräumen, Bereichen für nicht konforme Produkte, Werkzeuglagern, Formenlagern und anderen Bereichen. Während des Audits vor Ort wird ein Lieferantenkontrollplan erstellt, und es wird geprüft, ob die Anforderungen des Kontrollplans in den Prozessdokumenten, Arbeitsanweisungen, Prüfanweisungen usw. vor Ort berücksichtigt werden. Darüber hinaus muss überprüft werden, ob die Verfahrensmerkmale, die Inspektionsmethoden, die Häufigkeit der Inspektionen und das Standortprotokoll übereinstimmen. Besonderes Augenmerk sollte auf die im Kontrollplan vermerkten spezifischen Merkmale (diese müssen mit den vom Kunden vorgegebenen spezifischen Merkmalen übereinstimmen) und auf die in der Vergangenheit aufgetretenen Probleme gelegt werden.

Lieferanten neigen oftmals dazu, drei Arten von Produkten zu ignorieren: defekte Produkte, Nacharbeits- und Reparaturteile sowie Produkte zum Nachjustieren der Equipment-Faktoren, so dass diesen Aspekten des Audits vor Ort besondere Aufmerksamkeit gewidmet werden muss. 1) Für defekte Produkte ist es erforderlich, dass der Lieferant ein auffälliges Logo auf der Seite des Lagerraums für defekte Produkte anbringt. Dieses Logo darf unter keinen Umständen entfernt werden. 2) Für Nacharbeits- und Reparaturteile muss der Lieferant spezifizieren, welche Defekte nachgearbeitet oder repariert werden können. Außerdem muss das Regelwerk von Zeit zu Zeit entsprechend den Rückmeldungen des Standorts und des Kunden aktualisiert werden. Zudem muss der Lieferant dafür Sorge tragen, dass die Schulungen der Mitarbeiter abgeschlossen wurden. Die Nacharbeits- und Reparaturmaßnahmen müssen mit entsprechenden Arbeitsanweisungen versehen und vom Kunden genehmigt werden. Nachdem die Nacharbeiten und Reparaturen abgeschlossen sind, muss geprüft werden, ob der Lieferant die zu inspizierenden Gegenstände gekennzeichnet hat, um zu verhindern das defekte Produkte in Umlauf gebracht werden. 3) Bei Produkten zum Nachjustieren der Equipment-Faktoren ist es besonders wichtig, darauf zu achten, wie die Programmdokumente des Lieferanten spezifiziert wurden und wie diese schlussendlich umgesetzt wurden. Diese Produkte müssen streng kontrolliert werden.

Das Audit kann je nach Plan oder Anforderungen des Kunden, den Erfahrungen mit SQE (Safety, Quality and Environment) und dem Fokus des Unternehmens flexibel gestaltet werden.

III. Zusammenfassung des Audits

In der letzten Sitzung sollte man zunächst das Audit zusammenfassen, die Stärken des geprüften Prozesses betonen, gleichzeitig aber auch auf die Mängel hinweisen und die im Audit gefundenen Problemstellen mit dem Lieferanten besprechen. Nach Beendigung des Audits, sollte der Auditbericht an den Lieferanten geschickt werden und der Lieferant sollte aufgefordert werden, so schnell wie möglich einen vollständigen Plan zur Behebung der Mängel vorzulegen.

IV. Audit-Nachbereitung

Nachdem der Auditbericht an den Lieferanten geschickt wurde, sollte die Analyse des Lieferanten zu den Ursachen der Auditprobleme und die veranlassten Korrekturmaßnahmen eingeholt und die Korrekturmaßnahmen regelmäßig überprüft werden. Die Erfahrung hat gezeigt, dass die geprüfte Partei die Ursachen von Auditproblemen oft nur unvollständig analysiert und dass die formulierten Maßnahmen nur oberflächlich sind. Daher sollte man die Ursachen für die Probleme und die Abhilfemaßnahmen im Feedback des Lieferanten sorgfältig prüfen und, wenn diese Probleme erneut festgestellt werden, den Lieferanten bitten, nochmals Rückmeldung zu geben.

bdp Mechanical Components bietet Ihnen gerne unsere volle Bandbreite an Dienstleistungen, u.a. in den Bereichen Einkauf, Lieferantenaudit, Prozessaudit, Produktinspektion, Logistik:

1. Wir finden für unsere Kunden geeignete Lieferanten für Komponenten

2. Wir bieten Ihnen Lieferanten-Audits und Inspektionen von kooperativen Unternehmen, wie z.B. potenzielle Risiko-Audits

3. Für laufende Projekte, bieten wir Ihnen die Produktionskontrolle von Mustern und Kleinserien, wie z.B. die PPAP-Zertifizierung

4. Nach der Aufnahme der Massenproduktion: Überwachung der Stabilität der Massenproduktion und Inspektion vor jeder Lieferung

5. Nach Aufnahme der Massenproduktion regelmäßige Audits der Fabrikprozesse, Systemaudits, Produktaudits und Audits von Unterlieferanten für spezielle Prozesse

6. Logistikdienste für verschiedene Bestimmungsorte wie See-, Luft-, Express- und China-Europa-Züge

Wenden Sie sich bei weiteren Fragen zum Lieferanten-Audit gerne via E-Mail an purchase@bdp-mc.com. Weitere Informationen zur Beschaffung und zum Lieferanten-Audit finden Sie auch auf unsere Website. bdp Mechanical Components hilft Ihnen gerne dabei, passende Produzenten in China zu finden. Sprechen Sie uns an!